サステナビリティマネジメント

シチズングループは、「サステナブル経営」を掲げ、事業を通じた社会課題の解決を推進しています。

2022年4月に策定した「シチズングループビジョン2030」の中では、ビジョン実現に向けて、中長期の環境変化とメガトレンドの考察を踏まえ、社内外の視点からシチズングループのマテリアリティ(持続的な企業価値向上のための重要課題)を事業活動及び事業基盤の両面で整理し、持続可能な社会実現、また持続的な企業価値向上のための重要課題として5つのマテリアリティを特定しました。

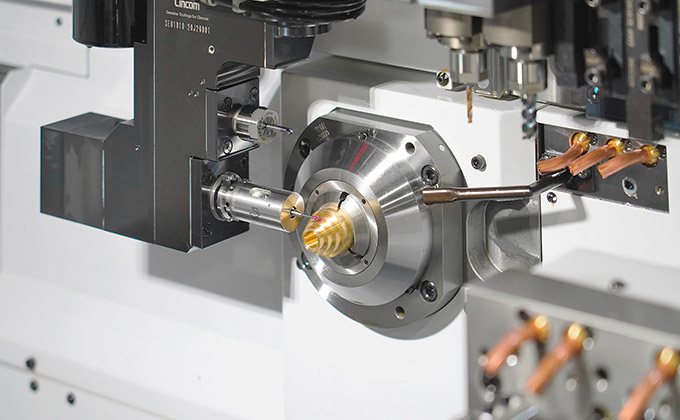

シチズンマシナリーは、『革新的なモノづくりの実現を通して、お客さまの安心と成長、そして世界中の製造業の発展に貢献する』というミッションを掲げ、『個の量産』というコンセプトのもとで「個性化」と「量産的効率」という、これまで相反すると考えられてきたものを両立する「革新的モノづくり」を追求し、この過程で生まれた「機械」、「IoT」、「使いこなす技術」を三位一体でつなげることで、人と機械を活性化するための“生産革新ソリューション”を提案・提供してきました。

これまでに提案・提供してきた取り組みは、重要課題解決に貢献する取り組みであると共に、これからもシチズンマシナリーは、課題解決に貢献する取り組みを推進してまいります。

- 気候変動への対応と循環型社会への貢献

- 質の高い生活への貢献

- 産業分野におけるソリューションの提供

- 働きがいの向上と人財の育成

- 社会的責任の遂行

お客さまと共に歩む持続可能な社会への取り組み

1. CO2排出削減

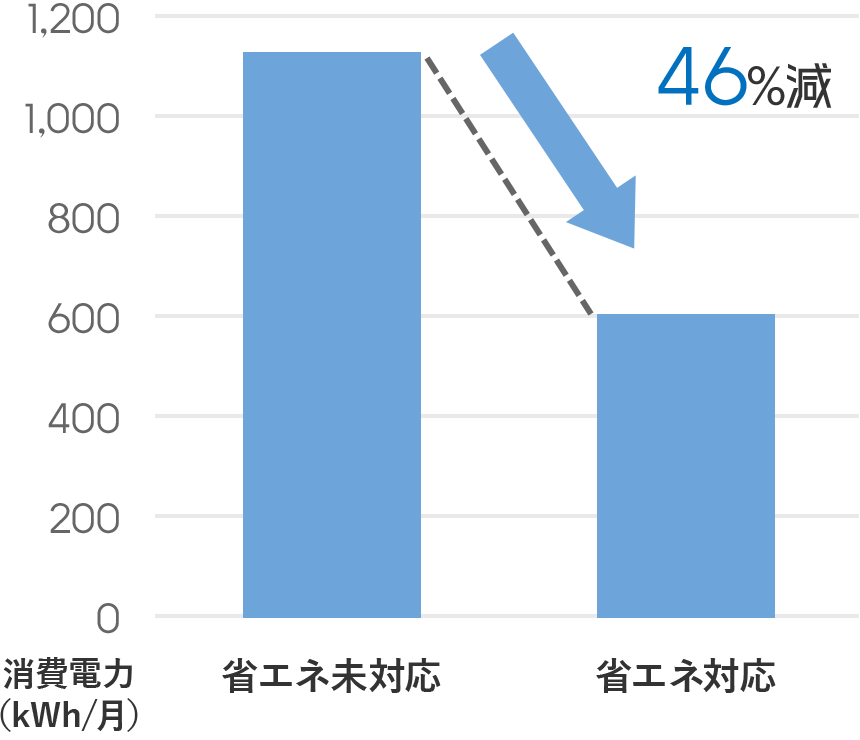

算定条件:1日13時間、月25日稼働、機械稼動率79%にて試算

機械のエネルギーを最小限に

フルサーボ化技術、アイドリング・ストップ、エネルギーの回生使用、パージやブローなどのエアー使用量削減など、エネルギーの使用を最小におさえ、無駄を削減する取組をシチズンは行ってきました。製品の加工精度や機械の長期使用性に影響しない電気・エアーの無駄を最小におさえる技術で二酸化炭素排出量の削減に貢献します。

材料のチャックやアクチュエータの駆動に必要だった油圧装置をシチズンの独自技術で電子制御化を行い、油圧装置そのものを使用しない「フルサーボ化」を実現しています*。消費電力量を削減するだけではなく、油圧に必要となる作動油を使用しないことでも工場の環境改善、CO2排出削減に寄与します。

*シンコムシリーズに採用

機械の停止中にサーボやファンモータ、ポンプなどの電力を遮断することで不要な電力消費を抑える仕組みを採用。また、機内照明、操作モニタのバックライトなど、機械が自動運転中においても使っていない電力を自動的に遮断する仕組みを採用し、消費電力量の削減を行っています。

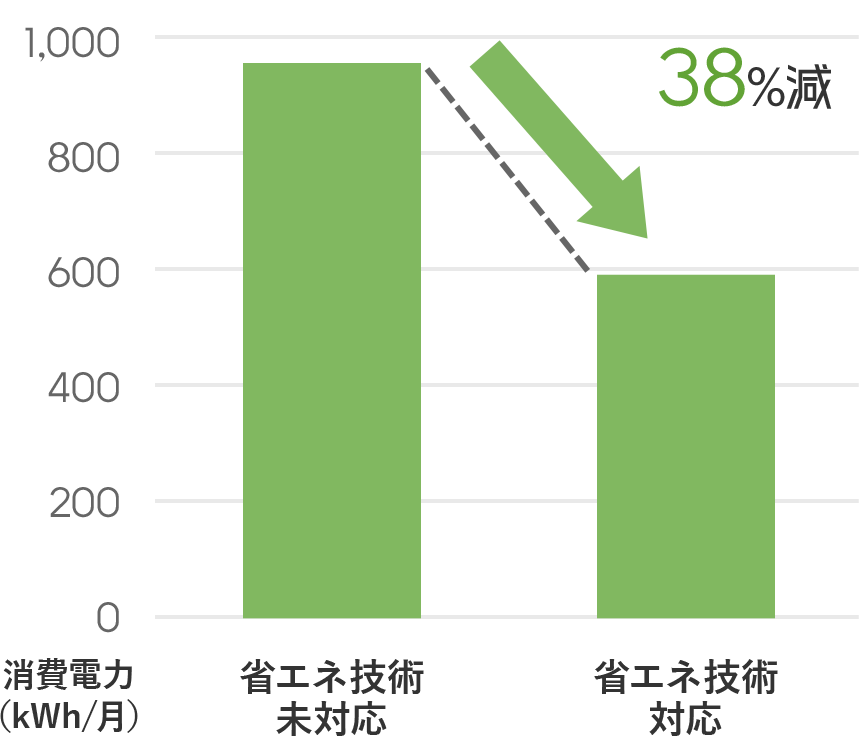

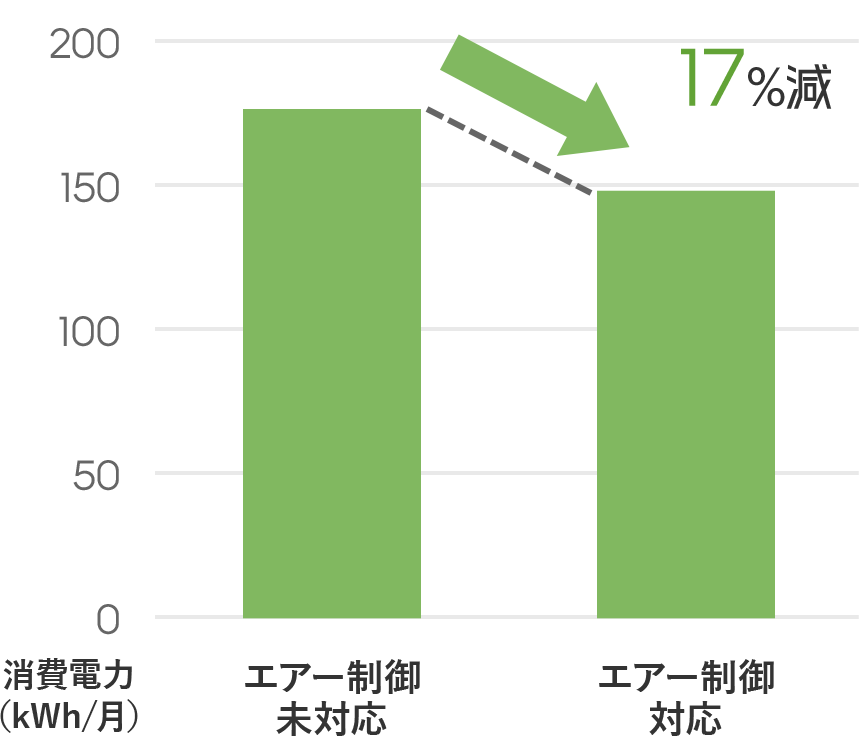

算定条件:1日13時間、月25日稼働、機械稼動率79%にて試算

従来、機械の保護の為に必要であった主軸のエアーパージ、または、加工製品の品質安定に不可欠だったエアーブロー、これら大気解放されるエアーをシチズンの独自技術により最適制御します。クーラント吐出の有無によるエアーパージの切り替えやエアーブローを断続吐出することでのエアー消費量削減を行っています。

算定条件:1日13時間、月25日稼働、機械稼動率79%にて試算

アキュームレータ(蓄圧装置)を活用した高圧クーラント装置を採用することで中圧クーラント装置相当の消費電力量で高圧クーラントの吐出が可能となります。

シチズンコントロールによるサイクルタイムの短縮技術

サイクルタイムを短縮することで、機械運転時の消費電力量を削減します。機械運転中は、製品加工工程に依存する「変動分」と、加工工程に関わらない「固定分」があり、この「固定分」は、サイクルタイムの長さに比例して蓄積されます。効率の良い機械動作を行うことでサイクルタイムを短縮し、CO2排出量が削減されます。

2つの刃物台で2工具同時に外形旋削加工を行う(Z1-Z2軸重畳)ことで、同時加工によるサイクルタイム短縮を実現します。

2つの刃物台において、退避動作を行っている刃物台の動作完了を待たずに、お互いの干渉を確認しながら他方の刃物台が加工の準備動作を開始する「並列動作」により、サイクルタイム短縮を実現します。

機械の自動運転では、逐次、加工プログラムを演算しながら運転しています。プリプロセッシングは、この演算を自動運転前に行い演算時間を削減し、サイクルタイム短縮を図っています。

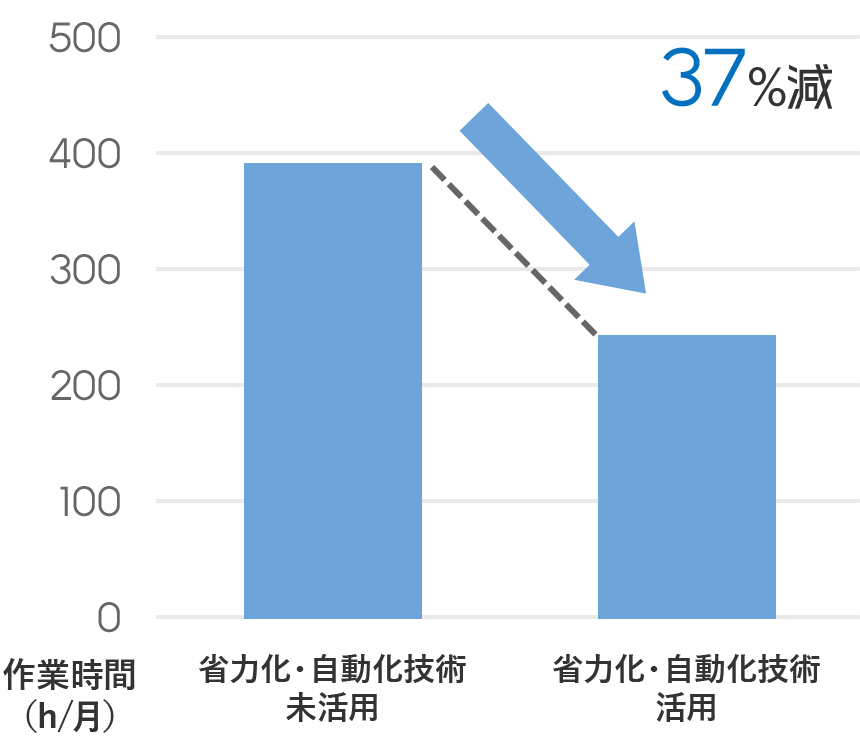

2. 作業時間の短縮

算定条件:1日13時間、月25日稼働、機械稼動率79%にて試算

シチズンの自動化・省力化技術

自動計測装置・熱変位補正技術による、加工寸法の安定化、FAフレンドリーによるワーク洗浄、計測、箱詰めなど後工程の自動化、LFV技術による切粉容量の削減など、シチズンが提供する自動化・省力化技術により、お客様の作業時間の短縮に貢献します。

加工終了後のワークをロボットでピッキングし、洗浄・計測・整列などの後工程を自動で行います。オンカート・タイプ、オンマシン・タイプなどお客さまの環境に最適なシステムをご提案いたします。

タッチプローブによるワークの自動計測・自動補正を行います。シチズン独自のインターフェイスによる簡単設定で、全数検査からロット毎の検査まで加工ワークに合わせた測定が可能です。

機械に予め埋め込まれた複数の温度センサから寸法変位を予測し自動で補正します。暖機運転時間の短縮、環境変化による寸法変化に対応することでお客さまの作業効率向上に貢献します。

3. 生産性を高める独自技術

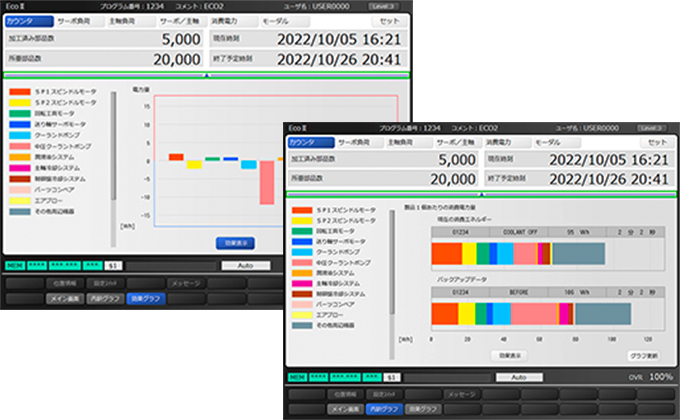

シチズンはお客さまの環境改善へ向け、環境数値の可視化、残材削減機能の提供、ATCをはじめとした複合化技術、機械の小型化、工具寿命予測機能や自動電源断など、様々な取り組みを行っています。その一例を紹介します。

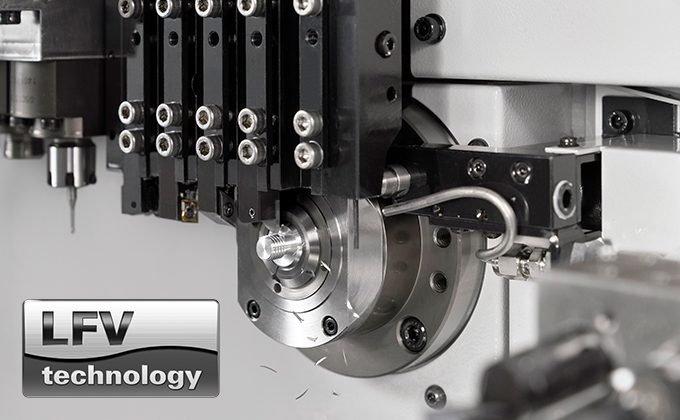

切削加工における長年の課題であった、切りくずに関するさまざまな課題解決を実現するシチズン独自のLFV(低周波振動切削)技術。切りくずによる生産の一時停止「チョコ停」の減少が生産性の向上に寄与するほか、切りくずの体積が小さくなることで輸送時のCO2排出削減につながります。

機械モニタのECO画面に消費電力量、油脂類の消費量、エアー消費量、CO2排出量を確認することが出来ます。また、alkertlive2を用いて、外部PCでの機械稼働状況の確認と分析が可能になります。

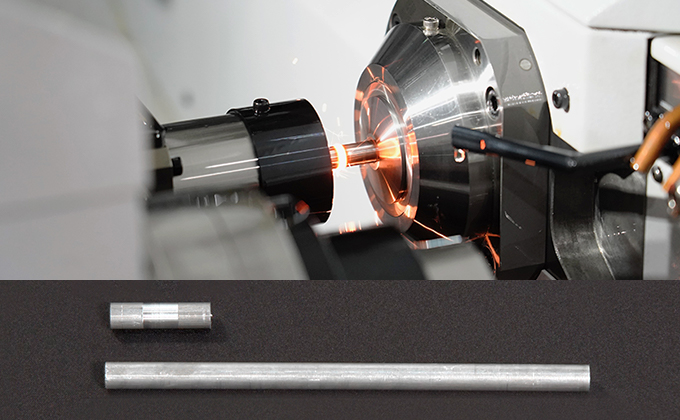

棒材を用いた自動旋盤の長年の課題である「残材」を最大で80%削減します。摩擦接合技術により残材と新材を接合し、残材を有効な材料として加工することができます。独自の制御技術により接合から残材加工、接合部分の切り落としなど全自動で行います。

コンパクトなくし刃ATCにより、B軸回転工具のツール本数を増やすことができます。工具寿命管理との併用による長時間の無人運転への対応のほか、ワイヤレスのタッチプローブによる自動計測などお客さまの自動化・省力化へ貢献します。